ヘルツには、わたしたちにとっての生命線である革を作ってくれる心強い味方がいます。

厳選した原皮から、ナチュラルさを損なわないように配慮して革に仕上げていく──

それを、革の産地として名高いイタリア・トスカーナの職人さんたちが、細やかな手仕事で担ってくださっています。

革鞣し(なめし)の現場は、重労働であるにも関わらず繊細な技術が要求される、とんでもなく過酷な環境。

その中にあって、どの職人さんも穏やかに仕事をされているのが印象的でした。

「生きている証なのだから、キズやトラはあって当たり前」ですが、「革は汚いもの」ですが、ヘルツの革は表面の表情がそのまま見える作り方であるため、何をおいてもベースの原皮にはとても気を遣ってセレクトしてもらっています。

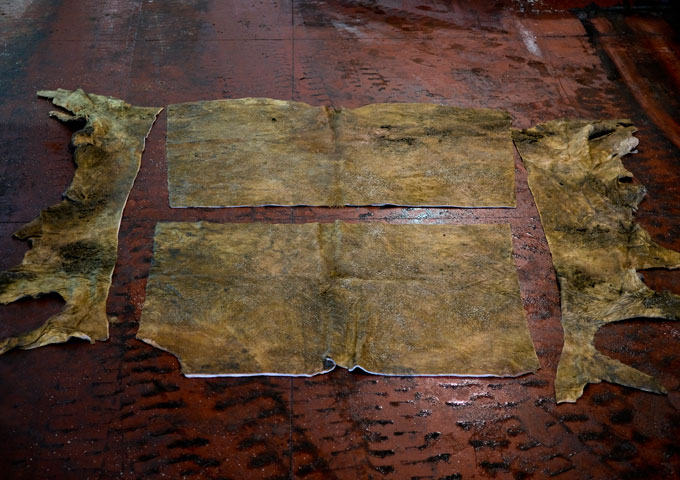

この段階でキズが比較的少ない北の寒い地域の牛が集められ、その中から更に厳選。全行程を経て10000枚から3000枚ほどに絞られます。主にヨーロッパから集まった原皮は、長期保存のため塩漬けされています。

“キズが少ない”とはいえ、それでもこの段階のものを見ると如何に皮がキズだらけか分かります。

塩と水分で一枚約48kgにもなる皮。“ロギッタ”と呼ばれるつむじを見極めながら、熟練の職人さん二人が手際良くカットしていきます。

分厚く扱いづらい皮を、まるで柔らかいバターかのように簡単そうに切り分ける手さばきは思わず見とれてしまうほど。部位によって鞣し方が変わるため、適正に素早くカットする技術はその後の品質に関わるとても重要な作業です。

ヘルツの革は、ショルダーと呼ばれる背中の部分です。

保存のために付いている塩を取り除くために洗ったり、毛や脂肪を取り除くために石灰に漬けたりする鞣すまでの準備(クリーニング)。

殆どの作業をドラムで行います。

ドラムにタンニンと水を入れて行う第一鞣し(ウェット)と呼ばれる工程。いくつか方法がありますが、特にヘルツの繊細な色味をきれいに出してもらえるよう、この段階では通常より白っぽく仕上がるようにしています。

次に、革の表面を滑らかにするためのプレス作業。

第一鞣し:ウェットで初めて浮き出る模様やキズもあるので、これ以降行われる染色の時にどうなるかを見極めながら、この段階でも職人さんの目と手で選別していきます。

更に数種類のタンニンと水をドラムにかけ、時間をかけて鞣す作業。このタンニンの種類で、ヘルツの革の堅牢さが決まります。

タンニンには栗の実や樹皮、ミモザやケブラチョ、チェスナット、オークなど様々な植物が使われます。

ちなみに、ヌメというのは「タンニン鞣しである」ということ。ヘルツの革はヌメ革に染色をしています。一般的に「ヌメ色」というのはタンニンそのままの色で無染色です。

ドラムから出した時は多くの水分とタンニンを含んだ状態なので、その水分を抜くためにプレス。

アイロンがけのように熱と圧力で表面をフラットにする作業です。

厚さを整えるために裏(床面)を削る作業。

ちなみに削ると大量の削りカスが出るのですが、それは全部畑の肥やしになるそう。

再びタンニン入りドラムに革を投入。そして、表面を覆い隠さない色付けができるアニリン染料で最終的な染色。自然の風合いとその変化を楽しんでほしいから、この「表面を覆い隠さない」というのが、ヘルツにはとても大事です。

染色したら再びキズがないか選別。何度も選別されます。

その後また、水分を抜くためのプレスへ。

今度は水を一切使わず、セーゴと呼ばれる骨やゼラチンから抽出した獣脂をまぜてドラムにかけ、油分を調節します。フィッシュオイルを使うタンナーさんもあるそうです。

一枚革で形を作るヘルツの鞄は、革がかたすぎると割れてしまい、柔らかすぎても形を保つことができません。程よい張りがとても大事なのです。

その後、プレスして革を広げていきます。

ようやく本格的に乾燥。天井いっぱいに革を吊り下げて、数日休ませます。

昔は一枚一枚、木の棒を使い手作業で吊るしていたとのことで、これもまた重労働だったことでしょう。

革を滑らかにする機械にかけて表面をきれいに整えたら、毛羽立ちをできるだけ抑えるために裏(床面)に樹脂を吹き付けます。

ナチュラルさを損ねないようにと辟易されるほど何度もお願いして、染料や加工の最終仕上げをしてタンナーさんが検品。

最後にヘルツの裁断担当チームがタンナーさんを訪れ、仕上がった革に目を通します。なんと一枚一枚!気の遠くなる作業を経て、日本にやってきます。

牛革は食肉用の牛を原皮とし、自然素材を循環させる究極のエコ素材と呼ばれています。

肉→食べる、骨→飼料、皮→革に、切り取ったり取り除いたりした部分→ゼラチンなどを生成…

とそれぞれ余すところなく活用され、捨てるところがなにもない、と繰り返しお話しされていました。

歴史ある革の産地として、環境に配慮していることにとても誇りを持っておられると感じました。

わたしたちも、大事に作ってもらった革を大事に使うべく、日々制作に励んでいます。